用于國內在建承受水壓最高、直徑最大盾構隧道的“聚力一號”盾構機刀盤順利下井組裝

2月20日,由中交天和自主研發(fā)制造、用于國內在建承受水壓最高、直徑最大盾構隧道的“聚力一號”超大直徑盾構機刀盤在江陰靖江長江隧道工程順利下井組裝,該設備組裝機工作取得重要進展!

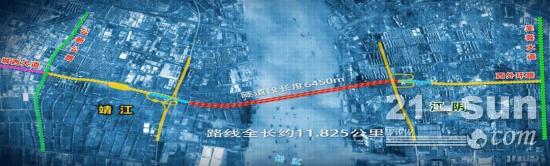

江陰靖江長江隧道工程具有大、高、長三大特點,隧道開挖直徑達16.09米,系國內直徑最大盾構隧道;最大水壓0.82兆帕,設計承受最大水壓1.2兆帕,為國內在建承受水壓最高超大直徑隧道;隧道長6450米,其中盾構段4937米,是國內長度排名第二的長江隧道。盾構需下穿富含膠結物的粉細砂、中粗砂層、石英含量高地層等復雜地層,且江底段為斷層破碎帶,覆土最薄處僅11米,透水性強,施工難度較大。

復雜地質條件和高標準建設要求對盾構機性能及智能化要求提出挑戰(zhàn)。“聚力一號” 開挖直徑達16.09米,由刀盤、盾體及6節(jié)臺車等組成,長140米,重約5000噸,是目前國產最大直徑盾構機。中交天和做了創(chuàng)新性極強的針對性設計,運用完全自主研發(fā)、世界首創(chuàng)的先進技術,實現(xiàn)“大塊頭”與智能化的完美結合。

針對性設計

采用特有的超長距離不換刀技術,可實現(xiàn)全線5000米掘進不換刀。配備智能化導向、智能化地質超前預報、刀具磨損光纖監(jiān)測、盾尾間隙自動測量、管片上浮及收斂自動監(jiān)測、高精度有害氣體監(jiān)測和同步雙液注漿等系統(tǒng),確保盾構隧道施工達成“可視、可測、可控、可達”,使高強度、高風險、高污染的掘進作業(yè)轉為安全、高效、節(jié)能、環(huán)保的綠色掘進模式。

本次下井組裝的為“聚力一號“刀盤,由“6邊塊+1中心塊”組成,全重達500余噸。在地面整體拼裝后進行焊接,進行翻身并吊裝下井完成組裝。后續(xù)的施工中,將在確保安全、質量以及疫情防控的前提下,陸續(xù)完成盾尾等部件的吊組裝及設備管線安裝、系統(tǒng)調試等相關工作,預計4月中旬具備始發(fā)條件。

江陰靖江長江隧道北起靖江公新公路,南至江陰芙蓉大道,對緩解江陰長江大橋交通壓力、增強長江干線過江通道通行能力、促進長三角高質量一體化發(fā)展等具有重要意義。該隧道按照雙向六車道高速公路標準建設,設計行車速度80千米/小時,預計2025年12月全線通車,將成為交通強國建設江蘇樣板標志性工程,中國高水壓大直徑盾構隧道建設創(chuàng)新工程。

(本文轉載自中國工程機械工業(yè)協(xié)會公眾號,點擊鏈接閱讀原文)

注明:本文章來源于互聯(lián)網(wǎng),如侵權請聯(lián)系客服刪除! WICEE 2022西部成都工程機械展 官方網(wǎng)站-中國西部成都國際工程機械展覽會